在人类百年的造车历程中,对于内燃机的热效率一直在孜孜不倦地追求,这就好比奥运百米赛跑的成绩提升,是在极限的刀锋上持续突破的游戏,每提升1%都是创举。因此,抢占热效率高点也成为了站上现代发动机技术高地的代名词。如今,在全球节能减排的大趋势下,前有日系双田对每一个零部件极致细化,后有马自达压燃黑科技,发动机热效率纷纷突破40%。

在这白热化的竞争中,来自中国的技术大拿比亚迪横空出世,DM-i超混系统搭载的比亚迪插电式混合动力专用高效发动机,凭借热效率43%坐稳全球“热效率之王”宝座,全球发动机界“珠穆朗玛”就此诞生。

(图片:比亚迪插电式混合动力专用高效发动机揭幕)

一语道破,究竟何为阿特金森循环

在发动机的江湖中,“高压缩比=高效率”是亘古不变的信条。由进气、压缩、膨胀、排气四个冲程循环构成的四冲程内燃机,诞生于1876年,但其因压缩比的固有限制,热效率成为了技术瓶颈。

1882年,英国工程师詹姆斯·阿特金森用了一套极其复杂的连杆巧妙破局,使得发动机的压缩行程小于膨胀行程,这种巧妙的设计,改善了发动机的进气效率,也使得发动机的膨胀比高于压缩比,有效地提高了发动机效率,这就是阿特金森循环的前身。

但问题随之而来,低速状态下,进气被上行的活塞顶出,直接导致进气量不够,低扭欠佳,动力不足。而在高转速状态下,较长的膨胀行程则会影响转速的攀升,加速也拖沓疲软。因此,阿特金森一直只受到专注节能的日系青睐,处于边缘化地带。

(图片:阿特金森循环)

如今,随着插混技术异军突起,起步靠电,加速油电同步的特性完美地补足了阿特金森发动机的弱环,而阿特金森发动机极低的油耗更是弥补了亏电状态插混车型油耗的短板,就像完美契合的榫卯结构,插混直接让阿特金森“焕发第二春”。

技术模范生标准答案,精进燃烧系统闭环

从技术解析不难看出,阿特金森发动机提高热效率的核心密钥就在其压缩比上,压缩比越高,做工的行程越长,混合气燃烧能量转化为动能的效率就越高。从数据直观对比来看,比亚迪的插电式混合动力专用高效发动机压缩比达到了15.5,而丰田1.8升8ZR-FXE的压缩比仅仅为13,这就直接导致了二者热效率2%的差异,毫无疑问,比亚迪找到了正确解法。

(图片:比亚迪插电式混合动力专用高效发动机)

机械的魅力就在于,这是一场不断寻找平衡点的挑战之旅。高压缩比的背后,爆震和早燃概率随之陡升。就好比在放窜天猴鞭炮时,如鞭炮提前爆炸,窜天猴是飞不了很高的,同理,爆震就会让活塞无法达到应当上行的高度,直接导致动力急剧下降,油耗增加。

技术攻关,比亚迪交出的标准答案是运用“阿特金森循环+高滚流进气道+超高压缩比+冷却EGR技术+高能点火”形成一套精进燃烧系统闭环。通过使用阿特金森循环技术使实际压缩比小于膨胀比,设计高滚流进气道提高缸内混合气燃烧速度,再采用冷却EGR技术稀释缸内混合气降低燃烧温度,以此来抑制发动机爆震和早燃倾向。而引入深度废气再循环之后,还采用了高能点火系统确保燃烧稳定,最终实现发动机的高效可控先进燃烧。

值得一提的是,比亚迪发动机中阿特金森循环和冷却EGR技术的运用,使得发动机在低负荷工况下的节气门开度更大,避免了因节流损失而影响的效率,解决了发动机在发动机在低负荷工况下效率低的弊病。

(图片:比亚迪插电式混合动力专用高效发动机采用自主研发的中冷器电控EGR系统)

当然,“软硬兼施”才能一招制敌。比亚迪技术研发团队在大量实验和仿真的基础上,为这台发动机定制了精确的软件控制策略,通过升级的进气控制模型,让发动机能够精确调整阿特金森循环的深度和EGR开度。在需要高动力输出时,用浅度阿特金森循环保持高性能;在日常工况下配合电驱系统,实现深度阿特金森循环,显著降低日常用车的油耗。应对超高压缩比,新的控制策略还建立了新的爆震阈值标准,在满足发动机可靠性的前提下,借助软件控制深入挖掘每一滴油燃烧的能量,实现完全可控的快速、清洁燃烧过程。这也不失为当今发动机领域通过软件控制的范本了。

技术进阶与细节深挖,比亚迪的降摩擦“神技”

众所周知,机械运转中摩擦背后伴随的往往是巨大的能量损失,这就好比我们骑共享单车,遇到一辆轴承生锈的单车,由于摩擦增大,骑起来自然就没有轴承润滑的车轻快。因此,这是一个能有效提升效率的黄金地带,比亚迪自然不会放过。

(图片:比亚迪插电式混合动力专用高效发动机采用了大量降阻降摩擦技术)

在发动机润滑上,比亚迪插电式混合动力专用高效发动机使用0W-20低粘度机油,从而可以降低发动机各运动部件之间的摩擦损耗。在做功中,比亚迪一是使用了低张力的活塞环,减小活塞环与缸套壁面之间的接触力,同时配合特殊珩磨网纹技术汽缸壁,降低活塞环与缸套壁面之间的摩擦损失达到了30%以上。二是采用更小的曲轴直径设计,减小曲轴与缸体轴座之间的摩擦接触面积,降低摩擦损失。另外,比亚迪选取了两级可变排量机油泵,将机油压力与发动机转速解耦,在发动机低速和高速时分别使用低油压和高油压模式,避免为满足少数工况润滑需求而采用较大机油泵造成的能量浪费。最后是难以避免的皮带传动损失,比亚迪直接将附件全电气化,实现了最有效的解决方案。

(图片:比亚迪插电式混合动力专用高效发动机有效减少摩擦损失)

整机机能再飞跃,比亚迪将轻量化做到了极致

在我们日常健身过程中时,举起5公斤与10公斤的哑铃所需耗费的力度截然不同,显然,如果利用举5公斤哑铃的力度举10公斤的哑铃,每一次上抬都是极其漫长而痛苦的过程,汽车何尝不是如此。

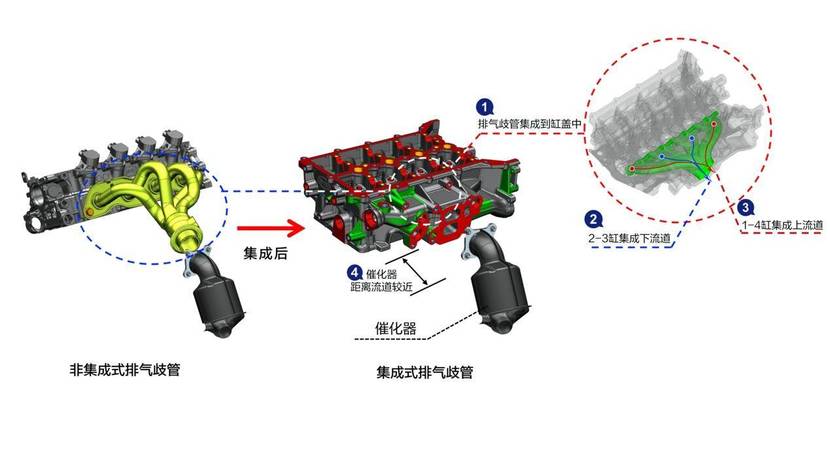

(图片:比亚迪插电式混合动力专用高效发动机采用集成排气歧管缸盖设计)

比亚迪插电式混合动力专用高效发动机除了本身的全铝之外,依托于集成缸盖设计,不仅省去了大量钢质排气歧管的重量负担,还通过双流道设计,减少排气干扰,防止排气堵塞,降低油耗。同时在发动机内部,比亚迪还采用了高强度材料打造曲轴和连杆机构,在达到同样负荷承载能力的同时,显著降低了曲轴和连杆质量。通过传动部件的轻量化,将更多做功传递到发动机动力输出上,有效提高热效率。而且从整体看来,比亚迪插电式混合动力专用高效发动机减重约10kg,绝对的行业头部水平。

(图片:比亚迪插电式混合动力专用高效发动机进一步轻量化)

最强战力辅助,插电式混合动力专用高效发动机助力DM-i超混再“腾飞”

在开头的阿特金森技术展演中,我们不难得出结论,阿特金森只有与插混完美融合,才能最大化输出超高热效率优势,也才能避开动力的短板。比亚迪全新DM-i超级混动技术在串联模式下,不仅能够保证发动机大部分工况点都能够处于高效区,发挥超高热效率显著降低油耗的作用,更能在起步及加速超车过程中,随时随地最大化满足驾驶员对于大功率动力输出的需求,随踩随有酣畅淋漓。这样的性能与节能的表现,显然已经完爆传统燃油车。

(图片:比亚迪插电式混合动力专用高效发动机)

发动机热效率提升,是一场关乎节能减排与高效驱动的技术攻坚,就像攀登雄伟的珠穆朗玛峰,每1%的效率提升背后,都是从底层架构到细节零部件,甚至是软件优化的全能联动,这背后,是比亚迪研发工程师秉持严谨认真、推陈出新的工匠精神的集中体现。

正是有了这一群“技术达人”日以继夜的技术脑暴,我们才有幸在今天看到中国发动机终于强势完成了直线超车,攻破了汽车产业核心动力领域最后一个壁垒,用43%的热效率新高度让世界瞩目。而这,正代表了中国汽车产业核心动力技术从“追赶到反超”的蜕变,代表了超高燃效动力中国标准,更代表了在汽车产业我们所实现的科技自信、品质自信、乃至民族自信。

粤公网安备 44010602000157号

粤公网安备 44010602000157号