文/桃李

“轻量化”是汽车领域中,车辆在设计时需要考虑的一个很重要的因素,尤其是在F1、DTM、WRC、CTCC等汽车赛事中,似乎就是一个车壳子加上几个轮子在跑。事实上也确实如此,为了使车辆的加速更快、制动更短、过弯速度更高、更容易控制,争取每分每秒,甚至每毫秒的胜负关键,这些赛车基本上都去除了毫无用处的配置。

而到了乘用车层面,在燃油车时代,轻量化的设计不仅能够提升车辆的操控性,还可以减少油耗,在高油价的情况下给消费者带来不错的经济效益,不过省油跟很多方面都有关系,消费者对于轻量化的感知并不明显,而真正让轻量化设计发挥作用的,还是新能源汽车时代的到来。

电动汽车对于轻量化设计需求迫切

自从进入新能源汽车时代以来,纯电动汽车就因为跑不远,被不少消费者调侃为“瘸子”,所以如何延长电动汽车的续航里程,解决“续航焦虑”也成了行业最为关注的事情,而“轻量化”能够减少能耗的优点也因此引起了更多人的关注,并一度被认为是影响未来汽车的设计理念,推动汽车技术革命的主要推力。

有数据表明,在动力电池重量不变的前提下,车身其他部分每减重100kg,A级车可增加续驶里程12.3km,C级车可增加续驶里程13.0km;而整车整备质量不变,动力电池以外的部件每减重10kg并将降低的重量分给动力电池,A级车可增加续驶里程12.5km,C级车可增加续驶里程9.3km。对于电动汽车来说,整车减重更是对提升续驶里程有着非常明显的作用。

根据财信证券披露的数据,2015年-2021年期间,全球新能源汽车的销量从52万辆增长至640万辆,年复合增长率超过50%,新能源汽车的市场渗透率不断提升,目前国内的新能源渗透率已经超20%。而根据此前中国汽车工程学会发布的《节能与新能源汽车技术路线图2.0》,到2035年,我国传统能源动力乘用车将全部转变为混合动力,而新能源汽车将成为主流,销量占比达到50%以上,其中纯电动汽车将占比95%以上。

届时,续航短、充电难的矛盾将更加凸显,而在电池技术获得巨大突破之前,轻量化能够减少车辆能耗、增加续航的的特点无疑会更加的有用;不仅如此,在新能源汽车补贴退坡的背景下,补贴的标准对于续航也有了更高的要求,也将使其成为电动汽车设计最为迫切的需要。

而《节能与新能源汽车技术路线图2.0》针对汽车轻量化的设计要求则是到2025年之前,我国燃油车的轻量化水平要比2020年提升10%,而新能源汽车的轻量化水平要比2020年提升15%,如何按照要求让汽车更“轻”就成了新的课题。

结构复杂的汽车如何减重?

或许在很多人看来,让汽车更轻和人类减肥是一个道理,只要去掉多余的“脂肪”就行了,但实际上,汽车轻量化设计是一个系统的工程,目前汽车轻量化主要有两种方式,一是研发新型材料,二是运用更加先进的结构设计方法。

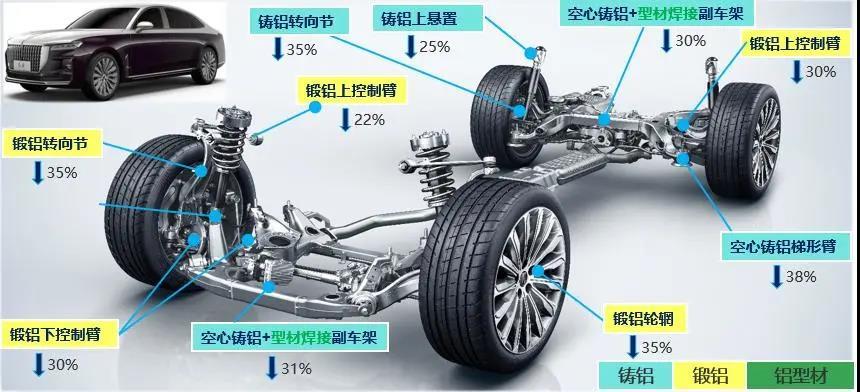

新型材料比较好理解,就是使用更轻或更强的材料,其中主要包括碳纤维、铝合金、镁合金、钛合金、工程塑料、复合材料和高强度钢等等,这些材料用来改造和代替原本的车身材料,进而优化车辆的制造工艺,减轻汽车的重量。不过材料上的减重毕竟是“相对的”,减重的幅度有限,而且新型材料的研发也是一个漫长的过程,成本也更高。所以优化汽车的结构设计方案就显得十分有必要。

结构上的优化主要就是“做减法”,省去不必要的东西。

不过,需要注意的是,做减法并不等同于我们所谓的“偷工减料”,像是降低车身铁皮的厚度这样的做法就是不行的,因为这降低了车辆的安全性,不符合“结构优化不影响车辆性能”的要求。另外,乘用车由于使用场景的不同,需要保留包括主/被动安全、影音系统以及舒适配置等,而这些往往也是厂家们宣传的卖点,不能像赛车那样全都被省去。

那么这个减法该怎么做呢?这就得说到一项十分关键的技术——一体化压铸技术。

电动汽车减重的良方——一体化压铸技术

从汽车被发明到现在,汽车产业已经发展了上百年,形成了完整的产业体系,汽车制造的工艺也趋于成熟,从原材料到零部件,最后再到整车产品往往需要经历冲压、焊装、涂装、总装四个工艺过程。而车身主要经过冲压和焊装两个过程,需要300-500个零件,焊接点位超过4000个,而零件数量和焊接点位的增加会导致产品质量难以把控,故障率更高,同时也会让车辆更重,这一点显然有悖于我们前面说到的电动汽车对于轻量化设计。

作为电动汽车领域最具代表性的变革者,特斯拉在2019年提出了一体化压铸技术,其逻辑就是利用超高压的压铸机将多个汽车铝合金零部件一次成型,减少汽车所需零部件数量以及相应的焊接工序。从结构上看,一体化压铸技术主要是将多个零部件集成在一起,并不会影响到车辆的整体性能,与“偷工减料”完全不一样。

而使用一体化压铸技术还有个前提,那就是免热处理铝合金材料的研发,这类材料能够解决零部件集成在一起进行高温热处理时出现尺寸变形、表面缺陷等问题,时一体化压铸技术的使用和发展的基础。早在2015年,特斯拉就申请了一种免热处理铝合金材料的专利,为日后使用一体化压铸技术做好了准备。

今年4月份,特斯拉公布了Model Y上面使用的一体化压铸前、后地板,将171块金属部件简化成了两块,减少了约1600个焊点。在大量使用一体化压铸技术的情况下,特斯拉Model Y能够减少370个单体零件,好处则是降低10%的车重,增加14%的续航里程,并将生产时间由2两个小时缩短至5分钟,大大降低制造成本。

目前,一体化压铸轻量化、降本增效等显著优势使其得到了更多车企的关注,在行业内引起了新的风潮,包括大众、沃尔沃、奔驰等传统车企以及蔚来、小鹏等造车新势力都开始了在这方面的布局。去年,蔚来宣布成功开发了可用于制造大型压铸件的免热处理材料,成为首个自主研发该类材料的中国车企。

而随着越来越多的企业入局,可用于一体化压铸的免热处理材料也将迎来全面开花的局面,这将助力一体化压铸技术的应用与发展。

一体化压铸技术的“成本转移”之争与汽车新属性

任何一项技术的出现都是基于解决新的问题、满足新的需要,因而我们很难找到某一项技术能够称得上是“完美”的,只有“谁更适合”之说,一体化压铸技术就是如此。

虽然靠着一体化压铸技术,车辆能够减少车身的零部件数量,从而实现降低自身重量和生产成本等目的,十分复合电动汽车发展的需要,但高度的一体化也带来了新的问题——车辆的维修难度提升。原本车辆出现碰撞等情况时,只需要更换受损部位就行,而现在则是必须全部进行更换,随之而来的是更高的维修成本。

此前,一位无锡特斯拉车主倒车时不慎将车尾撞坏,由于需整体更换车身,车尾部的激光雷达等装置也需要更换,定损报价维修费高达20万元,占整车价格(28万元)的71.4%。如此高昂的维修成本,想必大多数人都是无法接受的。

实际上,新能源汽车的维修费用普遍远高于传统燃油车,一位理想ONE车主在网上表示,自己只是修补右后轮上方两条划痕就要花费2400元,而普通家用合资品牌车型补一面漆4S店的价格在600~800元,高端品牌在1200~2000元。如果涉及雷达、电池等部件的维修更换那价格还要高出不少,也正因如此,新能源汽车的保费要远超燃油车。

而一体化压铸技术的推广与应用无疑会进一步增加维修的成本,在中国保险汽车安全指数发布的碰撞测试成绩中,特斯拉Model Y在“可维修性”和“维修经济性”这两项指标上均表现不佳,在“耐久性与维修经济性”方面只拿到了最差的P级别,远低于同级别燃油车。

在不少人看来,车企是降低了生产成本,但是产品的价格并没有降低多少,而车主还需要承担更高的维修成本,这种转移成本的做法并没有让消费者获得多大的好处,所以对于这项技术的反对之声越来越大。对此,乘联会秘书长崔东树曾表示,新能源汽车维修贵的问题现阶段普遍存在,这主要在于新能源汽车搭载的各项新技术、新产品,很多还处于市场化推广初期,成本比较高。

这是肯定的,不过笔者认为,单纯的降低成本是不够的,还需要有新的商业逻辑作为支撑。

其实,目前整个电动汽车的发展方向就是“高度集成”,不管是一体化压铸技术,还是CTP/CTC以及车企正在布局的八合一电驱系统,都是在牺牲后期维修性的基础上,满足电动汽车对于空间、续航、安全性等方面的要求,这就让汽车从原本的耐用品转为了快消品。所以我们可以发现汽车和手机一样,未来的可维修性将越来越低,这就要求新的保险模式、售后政策、回收方式等也应该跟上电动汽车发展的需要。

不期修古,不法常可,论世之事,因为之备。

汽车在不断革新,新的技术在不断涌现,如何让产业变革不脱离消费者的需求,让更多人接受,这是车企在推广新技术时所要面对的问题,这不单是出于对新技术推广应用的考虑,更是出于对未来电动汽车发展需要的考虑。

写在最后:

从作用上来说,一体化压铸技术确实很适合电动汽车发展的需要,虽然目前仍旧存在质疑,但是相信在新的商业逻辑形成之后,消费者对于维修成本的担忧会有所降低,接受程度自然会更高。可以预见的是,随着电动汽车时代的不断深入,再加上越来越多的车企进行这方面的布局,这项技术势必会发挥更大的作用。

粤公网安备 44010602000157号

粤公网安备 44010602000157号

网友评论