前不久,我们看到前途K50上市了,许多人抱着怀疑的眼光:一个初出茅庐的中国新品牌造跑车?这是老板疯了,还是投资人疯了?但在它之前,蔚来也是先造超跑出身的。

所以,在人们眼里那些高门槛的超跑,为什么都是这些新品牌造?你可能会说,因为是电动车呗,结构简单四轮发达。但我们再来看一组汽油车。下图是俄罗斯的超跑Marussia B2。

下面是泰国的设计中心Vanatical Design推出的泰国超跑。

这辆可能就会有名得多了,在速度与激情里大放异彩的黎巴嫩Lykan Hypersport。

这是荷兰的世爵P8。

似乎很多国家都有造超跑的经历,但是,超跑年年有,而像卡罗拉、高尔夫这样的畅销车却很难。这是到目前为止世界上卖得最多的汽车——丰田卡罗拉。

这是世界上销量第一的两厢轿车——大众高尔夫。

这是世界上销量最高的皮卡——福特F系列。

而这个是一代国产神车——五菱宏光。

很显然,这些随处可见的买菜车相比于前面提到的那些超级跑车,从任何一个方面来看,都是不值一提的。然而,我们又应该注意这样一个问题,前面提到的俄罗斯、泰国、黎巴嫩、荷兰却都不是传统意义上的汽车产业强国。因为,俄罗斯现在能造出来的汽车还是停留在这个阶段。

而泰国能造的汽车,又都是依托于日本汽车企业的。

于是,这就有了接下来我要聊到的这个话题,造一辆超跑,和造一辆卡罗拉,谁更容易呢?答案很明确,超跑会更容易。

在聊到这个问题之前,我们先要明确的是,虽然绝大部分的超级跑车都以手工打造作为一大卖点,但是实事求是的讲,超级跑车的生产依旧是以流水线为主的生产方式。只是在分类上与传统意义上的流水线略有不同而已。

流水线的生产方式是大规模工业化生产得以实现的前提,自从1913年亨利福特建立了世界上第一条流水线以来,流水线生产就成为了资本主义生产力的核心标志。按照加工对象是否移动,流水线又可分为产品固定式流水线和产品移动式流水线两种。

我们目前所熟悉的量产车的生产,就是典型的产品移动式的流水线生产方式,这也是1913年亨利福特所建立的流水线生产的精髓。由于本身不具备大规模量产的特性,所以超级跑车的生产都是以产品固定式的流水线生产方式进行投产的。我们可以大致还原一下这个生产过程。

在这一生产方式中,超级跑车的基体被固定在一个固定的台架上,装配工作由不同的工人按照装配顺序依次的对车辆进行组装。根据工人的数量,决定生产工序的数量和装车的时间。这样的生产方式有一个最大的优势,就是装配质量的容差度极高。

简单点说,就是两个零部件之间的装配出现了误差累计导致的缺陷,或者说直接有缺陷,也可以通过人工的方式来加以解决。比如说,这是帕加尼生产车间的一景。

可以看到,车辆是被固定在台架上由工人进行装配的。而这种高容差度的生产特性,也就在无形中降低了超级跑车对于零部件精度和标准化程度的要求,尤其是匹配零部件的精度要求。而这种降低了的要求,又进一步的降低到设计难度上,这个留在后面我们详细来讲。

产品固定工位流水线生产的另外一个优势就在于,这样的生产方式对于生产设备的依赖程度是极低的,简单的一个台架就可以完成总装的过程,所以进一步来看对于生产场地的要求也是更低的。短板在于,这样的生产方式对于操作者的要求会更高,并且产量不高。不过,这些问题对于超级跑车企业而言,并不能算作是问题。

于是,我们现在依旧可以看到摩根还是在一个小作坊里固执的生产着老爷车造型的产品。对于任何一家新兴的汽车企业而言,首款车型以超跑的形式推出都是极为合理的一种选择,它可以在生产基础设施投入使用之前,快速的实现新产品的投放。

而最重要的一点在于,超跑的吸睛度,可是要远远超过任何一款车型的。比如说蔚来的首款车型EP9以及前途K50。

相比之下,传统的量产车型对于生产的起点显然就会高得多我们还是同样来还原一下这个生产过程。操作者被固定在一小段操作工位上,按照固定的生产节拍对运动中的车辆进行重复式的装配,每个人所需要进行的工作只有几个动作。

一般来讲,只需要经过一周左右的培训,就可以上岗工作。通过调整生产线的长度或者是增加工位的数量,就可以实现生产节拍的调整。

基于产品移动式流水线的生产方式生产的模式对于装配质量的容差度被降到了最低。同时对于制造设备的要求以及厂房的面积提出了更高的要求。而装配质量容差度的问题也就影响到了后续的设计上。所以,才有了第二个方面。超跑设计起来会更简单。

汽车设计按照整车开发流程来看,可以分为造型设计、工程设计以及工艺设计三个阶段。而这三个阶段的设计之间存在着很大一部分不可协调的矛盾。比如说,造型和工程之间的矛盾,造型和工艺之间的矛盾以及工艺和工程之间的矛盾。

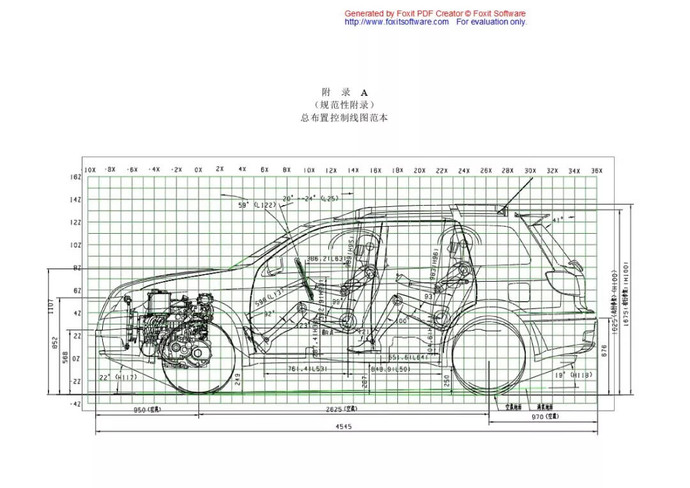

这些矛盾的对立从总布置图发布的阶段就开始呈现,对于大批量生产的车型而言,进一步细化的需求开始限制着整车的造型设计,比如说,空间与风阻系数之间的关系。再比如说,造型与工程可行性之间的关系。

在工程可行性和造型之间的取舍上,前面讲到的装配容差性就会成为一个重要的限制因素。在可行的条件下,大批量生产的车型还要考虑到装配的便利性以及公差累积的合理性。比如说,这个不起眼的小三角区域,往往是最能折腾工程师的死亡三角。

而这些东西在超跑上,都是不存在的。由于产量极低,这些问题都可以通过人工调整来解决。作为性能的极致,超级跑车所追求的某一性能的全面优化是可以舍弃掉像人机、空间等等这样的硬性要求的。

比如说,就造型而言,超跑考虑的更多的是空气动力学的需求以及外观酷炫的需求。在这样的前提下,外覆盖件脱模困难这样的情况,也可以被理解。比如说,在帕加尼风之子上出现的这个外后视镜,是不可能出现在量产车上的。

更多的超级跑车运用碳纤维作为外附件,刨去轻量化的诉求之外,碳纤维相比于金属材料更好的成型性能也保证了超级跑车上锐利的造型特征呈现。简单点说,超级跑车的生产方式让它的设计难度降到了最低。

而真正考验超级跑车研发团队的,最后就只剩下匹配和调校了。匹配和调校最困难的地方在于限制条件,对于超跑而言,很大一部分限制条件实际上是被打破的,于是这也就给了设计团队更多的空间来打造目标设定的性能。

还是那句话,不顾一切的做到极致并不困难,而真正困难的,是均衡的中庸之道。

粤公网安备 44010602000157号

粤公网安备 44010602000157号